Marquage par rubans adhésifs ou pochoirs

- Solutions de manutention simples et ergonomiques

- Solution de confort et de recyclage au quotidien

- Panneaux d'affichage configurables et ses accessoires

- Tableaux Totems Multifaces : 3, 4 5 ou 6 faces rotatifs magnétiques sur roulettes

- Porte documents

- Bandes magnétiques

- Marquage par rubans adhésifs ou pochoirs

- Séquenceur, lanceur Kanban et tableau FIFO

- Signalétique : Panneaux et Plaques de porte

- Jeux pédagogiques Lean

- Goodies lean et Lean-6sigma

- Sécurité des biens et des personnes

- Outils Animation Lean

- Sur-mesure

Marquage par rubans adhésifs ou pochoirs

Détails

Marquage au sol avec rubans adhésifs ou pochoirs : structurer, sécuriser et organiser selon le Lean

Le marquage au sol avec rubans adhésifs ou pochoirs concerne directement les responsables de production, de logistique, de maintenance, de sécurité, mais aussi les managers de bureaux et de services. Tous partagent le même besoin : rendre l’organ...

Marquage au sol avec rubans adhésifs ou pochoirs : structurer, sécuriser et organiser selon le Lean

Le marquage au sol avec rubans adhésifs ou pochoirs concerne directement les responsables de production, de logistique, de maintenance, de sécurité, mais aussi les managers de bureaux et de services. Tous partagent le même besoin : rendre l’organisation visible, compréhensible et fiable au quotidien. Quand les allées de circulation, les zones de stockage, les espaces de travail ou les zones dangereuses sont clairement identifiés par un marquage au sol cohérent, chacun sait où aller, où poser un produit et ce qu’il peut ou non faire dans une zone. C’est une base du Lean Management, qui cherche à réduire les gaspillages (temps perdu, déplacements inutiles, erreurs, accidents) et à sécuriser les opérations.

Le marquage au sol s’intègre naturellement dans la méthode 5S. Cette démarche vise à trier, organiser, nettoyer, standardiser et faire vivre les bonnes pratiques. Les rubans adhésifs, pictogrammes au sol, pastilles de couleur, chiffres et lettres jouent ici un rôle clé : ils matérialisent les standards directement sur le terrain. Le management visuel devient concret, simple à lire et à appliquer. Dans ce guide, vous trouverez une approche opérationnelle pour concevoir un système de marquage au sol efficace, durable et compris par tous, en tenant compte des contraintes réelles : circulation d’engins, sécurité du personnel, ergonomie, qualité et performance des processus.

Qu’est-ce que le marquage au sol ? Définition et rôle dans l’organisation

Le marquage au sol désigne l’utilisation de rubans adhésifs, pictogrammes, chiffres, lettres ou pochoirs pour délimiter des zones, guider des flux ou indiquer des fonctions directement au sol. Ce marquage fait partie intégrante du management visuel : une pratique Lean qui rend l’information immédiatement lisible au point d’usage, sans documentation ni explication verbale.

En Lean, le marquage au sol intervient surtout dans la phase « Situer » (Set in Order) de la méthode 5S (Supprimer, Situer, Scintiller, Standardiser, Suivre). Cette étape vise à organiser les zones et les équipements pour faciliter les opérations et réduire les pertes de temps.

À quoi sert le marquage au sol ? Objectifs concrets en milieu industriel et services

Un marquage au sol bien conçu répond à plusieurs besoins opérationnels :

1. Sécurité et prévention des risques

- Distinguer clairement les voies piétonnes des zones de circulation des engins.

- Signaler les zones dangereuses, les sorties de secours et points d’arrêt.

- Réduire les collisions et les incidents liés aux déplacements.

2. Organisation et productivité

- Structurer les zones de stockage, de préparation ou de production.

- Réduire les gaspillages de mouvement et les erreurs de localisation.

- Faciliter le rangement et la remise en place des outils ou des consommables.

3. Communication visuelle immédiate

- Rendre les informations visibles sans texte grâce aux codes couleurs.

- Standardiser les pratiques entre équipes et postes.

- Améliorer l’ergonomie cognitive des opérateurs.

Choisir les bons matériaux : rubans adhésifs, pictogrammes et pochoirs

La mise en place de marquage au sol repose sur le choix adapté des produits selon l’usage et l’environnement.

Types de marquages

- Rubans adhésifs linéaires : pour délimiter allées, zones de stockage ou postes de travail.

- Rubans bicolores ou contrastés : pour signaler les zones d’avertissement ou de danger.

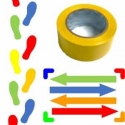

- Pictogrammes au sol et pochoirs : pour indiquer des comportements ou consignes spécifiques.

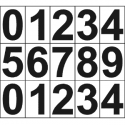

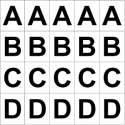

- Chiffres, lettres et pastilles de couleur : pour identifier des emplacements précis, des racks, ou des zones de flux.

Sélection en fonction du trafic et de l’environnement

- Usage léger : zones de bureau ou faible passage.

- Usage standard : ateliers et zones logistiques courantes.

- Usage intensif : zones à fort trafic de chariots élévateurs ou de machines.

- Zones extérieures ou humides : privilégier des adhésifs résistants aux intempéries.

Étapes pour concevoir et poser un marquage au sol efficace

1. Diagnostic de l’espace

- Cartographier les zones actuelles.

- Identifier flux, points de risques et stockages.

- Impliquer les équipes concernées pour recueillir des retours terrain.

2. Définition d’une légende visuelle

- Choisir une codification couleur unique (ex. jaune = allée, rouge = danger).

- Définir la signification des symboles ou pictogrammes.

- S’assurer que tout le personnel comprend la légende.

3. Pose et standardisation

- Préparer le sol : dépoussiérer et nettoyer pour maximiser l’adhérence.

- Tracer les lignes de base à l’aide d’un guide ou d’un pochoir.

- Appliquer les rubans et pictogrammes en respectant la direction des flux.

- Standardiser les pratiques par document interne ou formation.

4. Formation et adoption

- Organiser des sessions de formation courtes pour expliquer les codes.

- Mettre à disposition des supports de lecture des marquages.

- Évaluer régulièrement leur compréhension et utilité.

Tableau : exemples de codification fréquente dans les ateliers Lean

| Couleur/Type | Usage courant |

| Jaune | Allées de circulation ou passages piétons |

| Blanc | Emplacements standards ou stockage léger |

| Bleu | Moyens, Machines, Matériel, Equipements mobiles |

| Rouge | Pièces mauvaises, Rebuts |

| Vert | Zones sûres, Pièces conformes, Stockage ou Flux matière |

| Orange | |

| Noir/Jaune | Zones dangereuses ou sécurité |

| Rouge/Blanc | Zones dangereuses, incendie ou extincteurs |

| Vert/Blanc | Zones de sortie de secours |

| Pictogrammes | Indications spécifiques (équipements, consignes, etc.) |

Marquage au sol et performance Lean : ce que cela change

Réduction des gaspillages

Un marquage clair réduit les déplacements inutiles, les erreurs d’accès aux postes ou aux stocks, et les temps d’attente. Il renforce la discipline opérationnelle. Lorsque chaque zone est identifiée par des rubans adhésifs, pictogrammes au sol ou pastilles de couleur, les opérateurs trouvent plus vite les bons emplacements. Les flux deviennent plus fluides, les retours en arrière diminuent et les ruptures de charge se limitent. Le marquage soutient aussi la standardisation : tout le monde applique les mêmes règles, au même endroit. C’est un levier direct sur les gaspillages Lean (mouvement, attente, erreurs) et sur la fiabilité des processus au quotidien.

Engagement des équipes

Le management visuel donne aux opérateurs une compréhension rapide des règles du terrain. Cela soutient l’autonomie et la prise de décision au plus près du processus. Lorsque les zones, les flux et les consignes sont matérialisés par des rubans adhésifs, des pictogrammes au sol ou des pochoirs, chacun sait ce qui est attendu sans devoir chercher l’information. Les équipes participent plus facilement à l’amélioration continue, car les écarts deviennent visibles et discutables. Le marquage au sol crée un cadre clair, compréhensible et partagé, qui renforce la responsabilisation, réduit les tensions et facilite la coopération entre opérateurs, maintenance, logistique et encadrement.

Sécurité renforcée

Les rubans adhésifs et pochoirs permettent de visualiser immédiatement les zones sensibles, ce qui diminue le nombre d’incidents et facilite la prévention. Le marquage au sol matérialise clairement les passages piétons, les zones de manœuvre des engins, les issues de secours ou les périmètres interdits. Les pictogrammes au sol, chiffres, lettres et pastilles de couleur rappellent les consignes directement sur le terrain, sans ambiguïté. Les opérateurs repèrent plus vite les risques et adoptent les bons réflexes. Cette visibilité réduit les quasi-accidents, améliore la circulation et soutient la conformité aux exigences sécurité, tout en restant simple à comprendre pour tous les membres de l’équipe.

Comment Ma Boutique en Lean vous accompagne

Sur Ma-boutique-en-lean.fr, vous trouverez une sélection adaptée pour construire ou renforcer votre système de marquage au sol selon les besoins de vos ateliers ou services :

- Rubans adhésifs pour marquage au sol en différentes couleurs et largeurs (3, 6 et 9 mm), adaptés aux démarches 5S et au zoning des espaces.

- Pictogrammes au sol et pochoirs pour signaler fonctions, dangers et directions sans confusion.

- Chiffres et lettres autocollants pour identifier emplacements, postes ou zones de stockage.

- Pastilles de couleur pour repérer rapidement des statuts, des lots ou des types d’activités.

Ces produits sont conçus pour une application simple, une lisibilité directe et une intégration fluide dans vos routines Lean. Ils servent à former les équipes, animer des ateliers 5S ou déployer des standards visuels durables.

Conclusion

Le marquage au sol avec rubans adhésifs ou pochoirs est un levier opérationnel concret pour structurer, sécuriser et organiser vos espaces selon les principes du Lean et de la méthode 5S. Il facilite la communication visuelle, réduit les gaspillages de mouvement et améliore la sécurité des équipes. Commencez par évaluer vos zones, définissez une codification claire et équipez-vous des bons produits pour un marquage efficace.

Visitez Ma-boutique-en-lean.fr pour sélectionner les outils adaptés à votre organisation et lancer votre chantier de marquage au sol.

Marquage par rubans adhésifs ou pochoirs Aucun produit dans cette catégorie.

Sous-catégories

Marquage au sol

Un marquage au sol est bien souvent fondamental pour mettre en avant des zones dangereuses ou à risques. Mais, le marquage au sol peut aussi servir à mettre en exergue des voies piétonnes ou encore des parking. Base du management visuel (Visual Management) cela permet de rendre des indications visibles, alors primordiale, c'est une sécurité mais aussi utile à un bon fonctionnement de votre entreprise. Ce marquage au sol doit être résistants et d'une facilité de pose et de retrait. C'est en autre le cas des rubans de marquage de signalisation conçus pour des indications permanentes ou à caractère temporaires.

Ruban fin Adhésif 2mm,...

L'utilisation de ruban fin adhésif en forme de filet de 10m permet de créer des séparations amovibles sur de grands tableaux d'affichage ou totems 3, 4 5 ou 6 faces rotatifs magnétiques et effaçables ou non effaçables.

Le ruban fin adhésif fin permet de créer facilement une structure matricielle sur votre tableau de planning mais aussi de réaliser un tableau de suivi des 5S ou de suivi des idées du personnel.

Il peux également convenir pour les amateurs de modélisme (Voitures, camions, trains, bateaux, avions, ...)

Pictogrammes au sol

Grâce à ces marquage au sol adhésif en pictogramme, votre sol devient un support de communication pour sécuriser vos collaborateurs ou pour interdire des lieux dangereux ou non accéssibles.

Silhouettes outillages

Utilisé avec la démarche 5S, ces silhouettes adhésives d'outillages donnent une visualisation de l'emplacement de vos outils. Ces silhouettes adhésives aident les équipes à venir replacer leurs outils dans le bon emplacement, ce qui permet un gain de temps et un management visuel (Visual Management) redoutablement efficace !

Pastilles / Gommettes...

Des pastilles adhésives ou gommettes autocollantes avec un grand choix de coloris et dimensions (15mm ou 8mm) pour toutes les utilisations possibles. Ces pastilles (ou gommettes) arrondies, pour tout usage, vous serviront à marquer, distinguer du matériel ou des équipements. Elles sont souvent utilisées lors d'inventaires. Gommettes adhésives disponibles sous plusieurs coloris, elles vous offriront la possibilité d'imaginer votre propre code couleur.

Pochoirs pour sol

Pour créer des formes rapides et équivalente, rien ne vaut un pochoir. Vous trouverez dans cette rubrique un grand nombre de pochoirs de marquage au sol ou pour murs si vous le souhaitez. Nous disposons de pochoirs, pour balisage de place pour personnes handicapées, des flèches, des lettres, chiffres et autres.

Chiffres

Nous vous proposons une gamme de chiffres adhésifs, magnétique ou repositionnables, pouvant être repositionnés à souhait.

Grâce à ces chiffres adhésifs, magnétique ou repositionnables, vous donnerez un caractère personnel à votre structure (portes, tableaux, voitures, camions, ...) et modifiable.

Lettres

Ma boutique en lean vous proposer une gamme de lettres adhésives ou magnétiques disposant de la capacité à être repositionnables.

Vous pourrez alors donner un caractère personnel et de manière permanente aux allées dans votre entreprise, votre usine, vos portes grâce à ces lettres. Mais aussi à des tableaux d'affichage, totems 3, 4 5 ou 6 faces rotatifs magnétiques et effaçables ou non effaçables ou à tous supports de communication.Grattoirs

Nous vous proposons une gamme complète de grattoirs pour satisfaire les plus exigeants qui souhaitent ne laisser aucunes traces en enlevant facilement vos pastilles, étiquettes ou marquage au sol.

Nos grattoirs multi-usages sont pourvus d’un manche ergonomique pour une meilleure prise en main. Pour des raison de sécurité, il est possible de protéger la partie tranchante, et cette même partie est facile de remplacement.

Marquage au sol : organiser, sécuriser et optimiser vos espaces avec rubans adhésifs et pochoirs dans une démarche Lean

Le marquage au sol concerne tous les responsables d’ateliers, de production, d’entrepôts, de maintenance, de logistique ou de services qui doivent structurer visuellement leurs espaces tout en maîtrisant les risques opérationnels. Dès que piétons, chariots, AGV, produits, matières premières et équipements partagent le même environnement, l’absence de repères clairs génère des incompréhensions, des comportements à risque et des pertes de temps.

Dans cet article, vous trouverez une approche concrète : comment utiliser le marquage au sol pour renforcer la sécurité et la prévention des risques, améliorer l’organisation et la productivité, soutenir une communication visuelle immédiate, et intégrer ces pratiques dans une démarche Lean structurée, en vous appuyant notamment sur le marquage par rubans adhésifs ou pochoirs.

1. Pourquoi s’intéresser au marquage au sol aujourd’hui ?

Le marquage au sol n’est pas un sujet « cosmétique » réservé à quelques usines modèles. C’est un levier opérationnel qui devient incontournable dès que :

- les flux se croisent,

- les zones sont ambiguës,

- les responsabilités sont partagées entre plusieurs équipes,

- la pression sur la performance, la qualité et la sécurité augmente.

Dans beaucoup de sites, on observe les mêmes symptômes :

- palettes posées « provisoirement » dans les allées,

- piétons qui coupent par les zones engins,

- postes de travail qui débordent,

- zones de stockage non identifiées,

- chariots qui tournent pour trouver un emplacement libre,

- sorties de secours partiellement encombrées.

Rien de tout cela ne résulte d’une mauvaise volonté. Le problème vient d’un manque de standards visuels. Tant que l’information reste dans des plans, des procédures ou dans la tête de quelques personnes, elle n’est pas robuste. Le marquage au sol permet de rendre ces standards visibles, directement sur le terrain.

Un responsable d’atelier ou d’entrepôt qui souhaite réduire les accidents, stabiliser l’organisation et gagner en fluidité a donc tout intérêt à traiter le marquage au sol comme un projet Lean à part entière, et non comme un simple achat de rouleaux adhésifs.

2. Qu’est-ce que le marquage au sol ?

2.1 Définition opérationnelle

Le marquage au sol consiste à appliquer des repères visuels directement sur le plancher pour :

- délimiter les zones de circulation,

- matérialiser les zones de stockage,

- définir les limites des postes de travail,

- signaler les zones dangereuses ou réglementées,

- guider les flux de produits, de matières ou de chariots.

Ces repères prennent différentes formes :

- lignes,

- zones pleines,

- pastilles,

- flèches,

- lettres, chiffres,

- symboles,

- pictogrammes.

Ils peuvent être réalisés par marquage par rubans adhésifs (solution flexible, rapide à mettre en place) ou par pochoirs (pour des marquages plus pérennes ou normés, souvent associés à de la peinture ou à des adhésifs spécifiques).

L’objectif n’est pas de « décorer » le sol, mais de créer une communication visuelle immédiate : chacun doit comprendre en un coup d’œil ce qu’il peut faire, où il peut aller, ce qui est autorisé ou interdit.

2.2 Intention de recherche : ce que cherchent vraiment les utilisateurs

Quand un responsable tape « marquage au sol » ou « marquage par rubans adhésifs » sur un moteur de recherche, il cherche rarement une définition théorique. En général, il veut :

- connaître les règles de sécurité applicables à son entrepôt ou son atelier,

- savoir quels produits utiliser (rubans, pochoirs, pictos) et à quoi ils servent,

- voir des exemples concrets de codification par couleur ou par symbole,

- comprendre comment déployer un plan de marquage au sol sans bloquer la production,

- vérifier comment le marquage s’inscrit dans une démarche Lean, démarche 5S ou management visuel.

Cet article répond à ces attentes en s’appuyant sur les principes du Lean Management et sur l’expérience terrain.

3. Marquage au sol et Lean Management : une synergie directe

3.1 Le management visuel appliqué au sol

Le management visuel vise à rendre visible l’état d’un système : ce qui est normal, ce qui ne l’est pas, ce qui doit être fait maintenant. Le marquage au sol est l’un des supports de ce management visuel.

Concrètement, un bon marquage au sol permet de distinguer :

- la situation normale : une allée libre, un poste de travail propre, une zone de stockage occupée dans les limites prévues,

- l’anomalie : une palette en plein milieu d’un passage piéton, un chariot garé sur un accès incendie, un poste encombré au-delà de la zone définie.

La force du Lean est de transformer ces anomalies en déclencheurs d’action. Quand le marquage au sol est clair, tout le monde voit la même chose et peut réagir rapidement.

3.2 Lien avec la méthode 5S

La méthode 5S (Supprimer, Situer, Scintiller, Standardiser, Suivre) vise à créer et maintenir un environnement de travail ordonné et propre. Le marquage au sol est particulièrement utile aux étapes :

Situer : chaque chose à sa place, et cette place est visible (zones de palettes, contours de postes, emplacements de bacs, etc.),

Standardiser : mêmes couleurs, mêmes codes et mêmes règles pour tous les ateliers et toutes les équipes,

Suivre : les écarts à la norme apparaissent immédiatement (une palette hors de sa zone se voit tout de suite).

Le marquage au sol devient alors un support permanent de vos 5S, bien plus efficace qu’une simple procédure.

3.3 Contribution au Lean Six Sigma

Dans une démarche Lean Six Sigma, on cherche à la fois à réduire les gaspillages (Lean) et à réduire la variabilité (Six Sigma). Le marquage au sol agit sur :

- la réduction de la variabilité des parcours (piétons et chariots passent toujours par les mêmes zones),

- la réduction des erreurs de stockage (emplacements standardisés, identifiés par lettres/chiffres et couleurs),

- la réduction des temps de recherche (postes et stocks visibles et codifiés),

- la stabilisation des flux (schéma de circulation clair, lisible par tous).

Ce n’est pas un outil « gadget » : c’est un élément concret du système de performance.

4. Objectifs concrets du marquage au sol

4.1 Sécurité et prévention des risques

Le premier objectif reste la sécurité et la prévention des risques. Un marquage au sol adapté vous aide à :

- séparer les flux : voies piétonnes distinctes des zones d’engins,

- baliser les zones dangereuses : machines en mouvement, zones de levage, quais, zones chimiques, zones de chute de charge,

- indiquer les chemins d’évacuation et les sorties de secours,

- rendre visibles les zones d’interdiction d’accès.

Dans un entrepôt par exemple, une zone de croisement mal identifiée entre piétons et chariots élévateurs est un point noir typique. Une combinaison de marquage au sol, de couleur de fond et de pictogrammes permet de réduire nettement le risque de collision.

4.2 Organisation et productivité

Le deuxième objectif est l’organisation et la productivité. Un plan de marquage au sol cohérent vous aide à :

- définir des zones de stockage claires (matières, en cours, produits finis, retours, quarantaine, rebut),

- structurer les postes de travail (limites du poste, zone de circulation, zone de manutention),

- matérialiser les allées principales et secondaires,

- indiquer les zones d’attente ou de préparation.

Résultat direct :

- moins de déplacements inutiles,

- moins de détours,

- moins de « je ne sais pas où poser ça »,

- moins d’oubli de palettes ou de bacs en plein flux.

On réduit les gaspillages de mouvements et de temps, ce qui a un effet immédiat sur la performance globale.

4.3 Communication visuelle immédiate

Le troisième objectif est la communication visuelle immédiate. Le marquage au sol permet :

- de passer d’une logique orale (consignes répétées) à une logique visuelle (règle visible en permanence),

- de réduire la dépendance à quelques personnes « clés » qui savent comment l’atelier est censé fonctionner,

- de faciliter l’intégration des nouveaux, intérimaires, sous-traitants, visiteurs.

Un bon marquage au sol transmet un message simple : « ici, on circule comme ça, on stocke ici, on ne bloque pas là ». Pour le Lean, c’est une manière concrète de rendre le standard visible.

5. Panorama des solutions de marquage au sol

5.1 Marquage par rubans adhésifs

Le marquage par rubans adhésifs est aujourd’hui la solution la plus répandue dans les environnements industriels et logistiques. Il offre :

- une mise en œuvre rapide, sans immobiliser les zones pendant des jours,

- une flexibilité en cas de réorganisation,

- une bonne résistance lorsqu’on choisit un produit adapté au trafic (piétons, transpalettes, chariots, AGV),

- une réparation facile (remplacement de sections usées ou arrachées).

On trouve des rubans :

- de différentes largeurs (souvent de 25 à 100 mm),

- dans de nombreuses couleurs (jaune, blanc, rouge, vert, bleu, noir, bicolores, etc.),

- avec des finis variés (antidérapants, très résistants pour trafic intense, versions fines pour marquage de précision).

Les rubans conviennent particulièrement pour :

- les allées piétonnes,

- les axes de circulation d’engins,

- le contour des zones de stockage,

- les limites des postes de travail.

5.2 Pochoirs de marquage et pictogrammes

Les pochoirs sont utilisés pour appliquer, de manière répétée et cohérente, des textes ou des symboles au sol :

- flèches directionnelles,

- pictogrammes de sécurité (EPI obligatoires, interdictions, danger),

- marquage de zones spécifiques (quai, zone déchets, zone de tri, etc.),

- numérotation de places ou d’emplacements.

Ils peuvent servir avec :

- de la peinture,

- des aérosols spécialisés pour sols,

- des adhésifs de forme prédécoupée.

L’intérêt des pochoirs est double :

- standardiser le symbole (même taille, même forme, même style),

- gagner du temps lors des déploiements ou retouches.

5.3 Autres formes de marquage au sol

Au-delà des rubans linéaires et des pochoirs, le marquage au sol s’enrichit de :

- pastilles et gommettes adhésives : repères simples, points de contrôle, zones de pose temporaire,

- angles et formes prédécoupées : pour tracer rapidement des zones rectangulaires ou des îlots,

- lettres et chiffres adhésifs : identification de travées, d’emplacements ou de zones fonctionnelles,

- pictogrammes prêts à poser : consignes, interdictions, obligations.

Ces éléments complètent le marquage linéaire et permettent de construire un vrai langage visuel au sol.

5.4 Rubans adhésifs ou peinture ? Tableau comparatif

Même si la catégorie visée ici est le marquage par rubans adhésifs ou pochoirs, beaucoup d’entreprises hésitent encore entre rubans et peinture. Le tableau ci-dessous aide à clarifier les usages typiques :

| Solution | Avantages principaux | Limites principales | Usages fréquents |

|---|---|---|---|

| Rubans adhésifs de marquage au sol | Pose rapide, modification facile, peu de poussière | Sensible aux chocs répétés si produit mal dimensionné | Allées, limites de postes, zones de stockage |

| Peinture + pochoirs | Très bonne tenue si sol préparé, rendu « définitif » | Temps de séchage, intervention plus lourde | Zones très stables, symboles normés, extérieurs |

| Formes adhésives prédécoupées | Installation simple, symboles clairs | Nécessitent un support propre et lisse | Pictogrammes, marquage fin, repères ponctuels |

L’important est d’adapter la solution technique à l’usage réel du sol, au type de trafic et à l’évolutivité attendue du process.

6. Construire un plan de marquage au sol : une démarche en 7 étapes

Pour que votre marquage au sol devienne un outil Lean efficace et durable, il est utile de suivre une démarche structurée.

6.1 Étape 1 – Observer et diagnostiquer

Avant de sortir les rouleaux de rubans et les pochoirs, prenez le temps d’observer :

- les flux réels (piétons, engins, flux de matières),

- les zones de congestion,

- les comportements à risque,

- les zones « grises » (on ne sait pas si c’est stockage, transit ou rebut),

- les chemins d’accès aux issues de secours.

Cette phase d’observation peut être couplée à un Gemba Walk (visite terrain Lean) avec les équipes concernées. L’objectif est de partir du réel, pas d’un plan théorique.

6.2 Étape 2 – Co-construire la cible avec les équipes

Imposer un plan de marquage au sol sans consulter ceux qui travaillent dans les zones concernées conduit souvent à des rejets ou à des contournements. Il est plus efficace de :

- réunir un petit groupe représentatif (opérateurs, caristes, maintenance, encadrement),

- partager les constats du diagnostic,

- faire tracer des propositions sur plan ou directement au sol avec du ruban provisoire,

- arbitrer entre sécurité, ergonomie, flux et contraintes de production.

Cette co-construction permet de confronter les points de vue et d’obtenir un standard réaliste.

6.3 Étape 3 – Définir la légende visuelle (couleurs, formes, symboles)

Une bonne légende visuelle doit être :

- simple : nombre limité de couleurs et de symboles,

- cohérente : mêmes usages pour une couleur donnée sur tout le site,

- documentée : affichée dans les ateliers, intégrée dans les supports d’accueil.

Exemple de codification fréquente :

| Couleur / Symbole | Usage recommandé |

|---|---|

| Jaune | Zones de passage piétons, zones d’attention |

| Blanc | Emplacements de stockage, lignes générales |

| Rouge | Zones dangereuses, interdictions |

| Vert | Voies sûres, sorties de secours, zones de sécurité |

| Bleu | Obligations, zones spécifiques ou équipements requis |

| Pictogrammes | Consignes détaillées, EPI, interdictions ciblées |

Vous pouvez bien sûr adapter cette base à votre contexte, mais évitez de multiplier les codes.

6.4 Étape 4 – Choisir les supports de marquage

À partir de la cartographie des flux et de la légende, vous pouvez décider :

- où utiliser des rubans adhésifs (allées, contours de zones),

- où recourir à des formes adhésives prédécoupées (angles, pastilles, flèches),

- où appliquer des pochoirs (pictogrammes, textes, numéros),

- où éventuellement compléter par de la peinture.

Le choix se fait en fonction :

- du niveau de trafic,

- de la probabilité de réorganisation à moyen terme,

- de l’exposition à des agressions (chocs, frottements, huiles, etc.).

6.5 Étape 5 – Préparer le sol

Un marquage au sol tient rarement longtemps sur un sol gras, poussiéreux ou abîmé. Avant de poser vos rubans ou vos pochoirs :

- nettoyez et dégraissez soigneusement,

- réparez les défauts majeurs si nécessaire,

- laissez sécher complètement,

- repérez les tracés au cordeau ou au laser pour garantir l’alignement.

Cette étape est parfois perçue comme « non productive », mais elle conditionne directement la durée de vie du marquage.

6.6 Étape 6 – Poser, contrôler, ajuster

Lors de la pose :

- travaillez par zones pour limiter l’impact sur la production,

- commencez par les grandes lignes structurantes (allées, axes principaux),

- complétez ensuite par les zones de stockage, postes de travail, symboles,

- effectuez un contrôle visuel avec les équipes,

- ajustez si certaines zones créent des ambiguïtés.

Il est souvent utile de considérer les premières semaines comme une phase pilote : on observe, on recueille les retours, puis on stabilise.

6.7 Étape 7 – Former, maintenir, intégrer dans les routines Lean

Une fois le marquage en place :

- intégrez la légende dans les formations d’accueil,

- affichez-la dans les vestiaires, ateliers, salles de réunion,

- utilisez-la comme support lors des audits 5S, des Gemba Walk, des réunions SQCDP,

- planifiez des revues périodiques (par exemple tous les 6 mois) pour vérifier l’état des marquages.

L’objectif final est que le marquage au sol devienne un réflexe quotidien : tout écart visible déclenche une action.

7. Exemples d’application par type d’activité

7.1 Atelier de production

Dans un atelier de production, le marquage au sol permet par exemple de :

- matérialiser les postes de travail et leurs zones d’accès,

- délimiter les zones de manutention pour éviter les chocs avec les machines,

- définir des zones tampons pour les en-cours,

- baliser clairement les chemins d’évacuation.

Combiné à des panneaux de management visuel, il rend plus lisibles les priorités de production, les flux tirés ou les zones de préparation.

7.2 Entrepôt logistique

Dans un entrepôt, le marquage au sol joue un rôle clé pour :

- séparer les allées piétonnes des voies chariots,

- identifier les emplacements palettes au sol,

- matérialiser les quais de chargement et leurs zones d’approche,

- indiquer les zones de préparation de commandes ou de consolidation,

- signaler les zones à ne jamais encombrer (devant les issues, armoires électriques, RIA…).

C’est souvent dans ce contexte que la combinaison marquage par rubans adhésifs + pictogrammes au sol est la plus utilisée.

7.3 Maintenance et services techniques

Les équipes de maintenance utilisent le marquage au sol pour :

- identifier les zones d’intervention autour des machines,

- limiter les zones de stockage d’outils ou de pièces de rechange,

- sécuriser les zones de consignation ou de travaux électriques,

- baliser les zones de risque temporaire lors d’interventions lourdes.

Le marquage au sol peut également être couplé à des silhouettes d’outillage ou à des pictogrammes pour faciliter la préparation et le rangement du matériel.

7.4 Bureaux, services support et zones tertiaires

On pense rarement au marquage au sol dans les bureaux, mais il peut :

- matérialiser les chemins d’évacuation,

- délimiter des zones de stockage de documents ou d’archives,

- structurer des espaces partagés (zones de réunion, zones de prototypage, zones d’impression),

- soutenir des démarches 5S dans les services administratifs.

Là encore, l’idée est de rendre visible ce qui est attendu, pas d’ajouter des couleurs sans besoin.

8. Erreurs fréquentes et bonnes pratiques

8.1 Trop de marquage tue le marquage

Un écueil classique consiste à vouloir tout marquer partout, tout le temps. Résultat :

- sol saturé de lignes et de symboles,

- difficultés d’interprétation,

- perte de crédibilité du système.

Il vaut mieux :

- se concentrer sur les zones critiques (sécurité, flux principaux),

- limiter le nombre de codes couleur,

- rester cohérent dans tout le site.

8.2 Ne pas tenir compte des conditions réelles d’utilisation

Un ruban standard posé dans une zone de trafic intense ou sur un sol gras s’abîmera vite. Pour éviter cela :

- ajustez le niveau de résistance à l’usage réel,

- prenez en compte l’exposition à l’humidité, aux huiles, aux chocs,

- faites éventuellement un test sur une zone limitée avant de généraliser.

8.3 Négliger la dimension humaine

Un marquage au sol conçu « depuis le bureau » sans impliquer les équipes est rarement appliqué dans la durée. Associez dès le départ :

- les opérateurs,

- les caristes,

- les chefs d’équipe,

- la maintenance,

- la sécurité.

Le marquage doit aider ceux qui travaillent sur le terrain, pas les contraindre sans logique.

9. Mesurer les bénéfices du marquage au sol

Dans une approche Lean Six Sigma, on ne se contente pas de déployer un outil. On vérifie son impact.

9.1 Indicateurs liés à la sécurité

Vous pouvez suivre :

- le nombre d’accidents ou de presqu’accidents (near miss) dans les zones marquées,

- le nombre de situations dangereuses observées (piétons hors allée, palette sur issue, etc.),

- le taux de conformité des zones critiques lors des audits sécurité.

Un marquage au sol pertinent doit permettre, à moyen terme, de diminuer les incidents déclarés.

9.2 Indicateurs liés à l’organisation et à la productivité

On peut également suivre :

- le temps moyen de recherche d’un emplacement ou d’un stock,

- le nombre d’erreurs de stockage,

- la durée des flux entre deux étapes (avant/après marquage),

- la stabilité des files d’attente en zones tampons.

Ces données peuvent être collectées par chronométrage, observation terrain ou exploitation d’indicateurs existants (TRS, productivité, retards).

9.3 Perception des équipes

Enfin, un retour simple et utile consiste à interroger les équipes sur :

- la lisibilité du marquage,

- la facilité de circulation,

- la compréhension des règles,

- la facilité d’intégration des nouveaux.

Ces retours qualitatifs complètent les indicateurs chiffrés et permettent d’ajuster la légende ou certains tracés.

10. Comment Ma-Boutique-en-Lean.fr peut vous accompagner

La catégorie « Marquage par rubans adhésifs ou pochoirs » de Ma-Boutique-en-Lean.fr regroupe une gamme de solutions conçues pour soutenir vos démarches de marquage au sol dans un contexte Lean et 5S.

Vous y trouvez notamment :

- des rubans adhésifs de marquage au sol de différentes largeurs et couleurs, adaptés à la délimitation des allées, des zones de stockage ou des postes de travail,

- des pictogrammes au sol et pochoirs pour signaler les consignes de sécurité, les obligations d’EPI, les directions ou les zones spécifiques,

- des chiffres, lettres et pastilles adhésives pour identifier clairement les emplacements, les travées ou les zones fonctionnelles,

- des formes prédécoupées (angles, empreintes) pour construire rapidement des zones de stockage visibles.

Ces produits permettent de :

- structurer vos espaces de travail selon des codes visuels partagés,

- renforcer la sécurité et la prévention des risques grâce à un marquage cohérent,

- améliorer l’organisation et la productivité en réduisant les déplacements inutiles,

- soutenir vos démarches de communication visuelle immédiate et vos routines de management visuel (réunions SQCDP, audits 5S, Gemba Walk).

Ma-Boutique-en-Lean.fr propose également d’autres supports de management visuel (panneaux configurables, tableaux, affichages) qui complètent le marquage au sol et offrent une vision cohérente de vos standards sur l’ensemble de l’atelier ou de l’entrepôt.

En combinant ces outils avec vos chantiers Lean (5S, flux tirés, SMED, VSM…), vous pouvez construire un système de performance robuste, lisible et partagé par tous.

11. Checklist pratique avant de lancer votre projet de marquage au sol

Pour passer de l’intention à l’action, vous pouvez vous appuyer sur une checklist simple et opérationnelle. Elle tient sur une page et vous sert de fil conducteur avec vos équipes.

Avant de démarrer :

- Clarifier les objectifs prioritaires : sécurité, organisation des flux, ergonomie, ou combinaison des trois.

- Lister les zones critiques à traiter en premier (croisements, quais, zones d’engins, accès secours).

- Identifier les acteurs à impliquer : production, logistique, HSE, maintenance, encadrement de proximité.

Conception :

- Réaliser une cartographie des flux réels avec les équipes terrain.

- Définir une légende couleur limitée et compréhensible par tous.

- Choisir les supports (rubans, formes, pochoirs) en fonction du trafic et du besoin de flexibilité.

Déploiement :

- Planifier la pose par zones successives pour limiter l’impact sur l’activité.

- Vérifier que le sol est prêt : propre, dégraissé, sec.

- Prévoir une zone pilote pour tester la lisibilité et la tenue du marquage.

Après la mise en place :

- Intégrer le marquage au sol dans les routines Lean (5S, audits, Gemba Walk, réunions terrain).

- Nommer un référent de la maintenance visuelle par zone.

- Programmer un bilan à 3 ou 6 mois pour ajuster la légende ou certains tracés si nécessaire.

Utilisée à chaque projet, cette checklist vous aide à garder une approche structurée, cohérente et partagée avec vos équipes.

Conclusion

Le marquage au sol n’est ni un simple formalisme réglementaire, ni un exercice esthétique. C’est un levier opérationnel qui touche directement la sécurité, l’organisation, la productivité et l’engagement des équipes. En l’inscrivant dans une démarche Lean claire, en choisissant des solutions adaptées (marquage par rubans adhésifs, pochoirs, pictogrammes) et en impliquant vos équipes dès la conception, vous transformez le sol de votre atelier ou de votre entrepôt en véritable support de management visuel.

La prochaine étape est simple : observer vos flux, identifier les zones critiques, définir une légende cohérente, puis déployer progressivement un marquage au sol clair et durable. Vous pourrez ensuite mesurer les gains, ajuster les tracés et faire du marquage au sol un standard vivant de votre système de pilotage terrain. Pour vous équiper, vous pouvez vous appuyer sur des solutions conçues pour le Lean et les 5S, comme celles proposées dans la catégorie « Marquage par rubans adhésifs ou pochoirs » de Ma-Boutique-en-Lean.fr.