Catégories

- Solutions de manutention simples et ergonomiques

- Solution de confort et de recyclage au quotidien

- Panneaux d'affichage configurables et ses accessoires

- Tableaux Totems Multifaces : 3, 4 5 ou 6 faces rotatifs magnétiques sur roulettes

- Porte documents

- Bandes magnétiques

- Marquage par rubans adhésifs ou pochoirs

- Séquenceur, lanceur Kanban et tableau FIFO

- Signalétique : Panneaux et Plaques de porte

- Jeux pédagogiques Lean

- Goodies lean et Lean-6sigma

- Sécurité des biens et des personnes

- Outils Animation Lean

- Sur-mesure

|

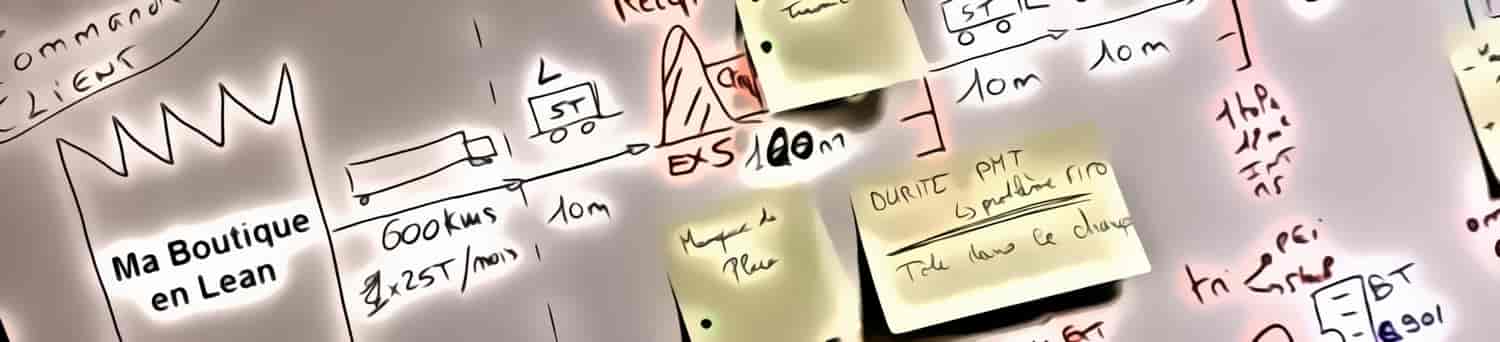

La VSM - Value Stream Mapping,

de l’état actuel non satisfaisant vers un état futur au plus juste !

VSM : Définition

Également connu sous le nom de MIFA (Material and Information Flow Analysis) ou MIFM (Material and Inforamation Flow Mapping), La Value Stream Mapping (ou VSM) se traduit littéralement par "Cartographie du flux de la valeur" ou en bien par "Cartographie de la chaîne de création de valeur" ou encore, plus simplement, par « Analyse de la chaine de la valeur ».

C'est, de fait, un outil dont la vocation est de cartographier (dans l’esprit « Management Visuel »), à un instant "T", les flux physiques et d'informations d'une entreprise ou d'une organisation.

De manière plus succincte, on peut dire que la Value Stream Mapping, qui a été très utilisée par TOYOTA dans les années 1980, correspond à une méthode du Lean Manufacturing de cartographie d'un processus. Elle s'avère un outil fondamental dans une démarche du Lean. Ajoutons que, dans une démarche de transformation Lean, la Value Stream Mapping sera la première étape à mettre en œuvre.

En effet, sa particularité et son intérêt majeur résident dans le fait qu'elle repose sur l'image (Management visuel), la vision globale de l'ensemble d'un processus ou d'un produit et non sur une seule partie. Cette dimension globale permettra d'avoir une représentation du temps de défilement, ou Lead Time, du processus ou du produit concerné.

Elle favorise aussi la prise de conscience et le partage d'une vision commune, réaliste et empirique d'une situation.

Partant d'une cartographie claire et précise, une analyse approfondie sera alors conduite afin de mettre en œuvre des améliorations en fonction de la globalité du processus et non sur une ou deux étapes au cours de ce processus.

Préambule avant de construire une VSM

Deux questions essentielles à se poser avant de construire sa propre cartographie.

1 Sur quel produit, ou famille de produit, je veux travailler et quelles sont les attentes de mes clients afin que je les satisfasse au mieux ?

Pour un gage de réussite garanti, n'oublions pas de réaliser une cartographie par produit ou par famille de produits, ceci dans un but à la fois de clarté et aussi d'efficacité. Ce travail en amont ne peut être réalisé que sur le terrain (Le genba), muni d'un chronomètre, d'un téléphone portable avec une application mesurant les distannces parcourues. Tout ceci en étant dans une posture d'observation très attentive et concentrée. Cette étape incontournable permettra de reproduire le processus ensuite sous forme de cartographie que nous verrons à la fin de cette page.

Une autre étape préliminaire, après le choix du produit ou du processus sur lequel va se focaliser la création de cette cartographie, réside dans l'identification et dans l'engrangement des informations nécessaires à la Value Stream Mapping.

2 Quelles sont les opérations constituant le processus étudié ?

En fonction de la nature du produit ou du processus, cette liste inclura les notions suivantes :

- les différentes tâches,

- les flux d'informations et de matières,

- l'approvisionnement,

- les temps de cycle de changement,

- les temps d'attente,

- les capacités des machines

- les différents stock

- les en-cours.

En réalisant cette liste, il est primordial de garder en mémoire, comme nous l'avons évoqué précédemment, la notion d'image globale (Management Visuel) du processus ou du produit, mais aussi leur temps de défilement.

En effet, cette cartographie va permettre d'identifier de manière claire, factuelle et évidente, les temps à valeur ajoutée et ceux à valeur non ajoutée (Muda).

L'entreprise pourra alors être en mesure d'optimiser ces sources de valeur ajoutée.

Comment construire cette VSM ?

Vous pouvez construire votre VSM de A à Z d’une seule passe mais l’exercice peut être difficile si vous ne maitrisez pas cet outil ou si c’est votre 1ère Value Stream Mapping.

Nous vous proposons de construire votre VSM en 9 étapes à l'aide de symboles propres à la VSM (voir les pictogrammes proposés dans notre boutique "Outils pour Animations VSM").

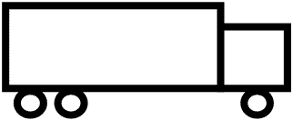

Symboles VSM

| Désignations | Symboles en noir | Symboles en 4 couleurs |

Usine : |  |  lot 25 pictos repositionnables: VSM-P01 |

| Camion : lot 25 pictos repositionnables: VSM-P02 |  lot 25 pictos repositionnables: VSM-P02 | |

| Flux matière : | ||

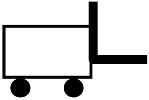

| Chariot élévateur : lot 25 pictos repositionnables: VSM-P04 |  |  lot 25 pictos repositionnables: VSM-P04 |

| Transpalette : lot 25 pictos repositionnables: VSM-P03 |  |  lot 25 pictos repositionnables: VSM-P03 |

| Petit train : lot 25 pictos repositionnables: VSM-P05 | lot 25 pictos repositionnables: VSM-P05 | |

| Manutention manuelle : lot 25 pictos repositionnables: VSM-P06 | lot 25 pictos repositionnables: VSM-P06 | |

Opération à VA : (Valeur Ajoutée) |  |  lot 25 pictos repositionnables: VSM-P08 |

Stock contrôlé : (FIFO, Kanban, Flux tiré, séquenceur) |  |  lot 25 pictos repositionnables: VSM-P07 |

| Stock non-controlé : ot 25 pictos repositionnables: VSM-P09 |  |  lot 25 pictos repositionnables: VSM-P09 |

Expédition : |  |  lot 25 pictos repositionnables: VSM-P10 |

| Flux d'information : |  | |

| Documents : lot 25 pictos repositionnables: VSM-P11 |  lot 25 pictos repositionnables: VSM-P11 | |

| Information orale : lot 25 pictos repositionnables: VSM-P12 |  |  lot 25 pictos repositionnables: VSM-P12 |

| Information Visuelle : lot 25 pictos repositionnables: VSM-P13 | lot 25 pictos repositionnables: VSM-P13 | |

| Séquenceur : lot 25 pictos repositionnables: VSM-P14 |  lot 25 pictos repositionnables: VSM-P14 | |

| Boite de constitution de lots : |  | |

| Lanceurs de lots : lot 25 pictos repositionnables: VSM-P15 | lot 25 pictos repositionnables: VSM-P15 | |

| Kanban de Prélèvement : lot 25 pictos repositionnables: VSM-P16 |  lot 25 pictos repositionnables: VSM-P16 | |

| Kanban de Fabrication : lot 25 pictos repositionnables: VSM-P16 |  lot 25 pictos repositionnables: VSM-P16 |

Les 9 étapes de construction d'une VSM

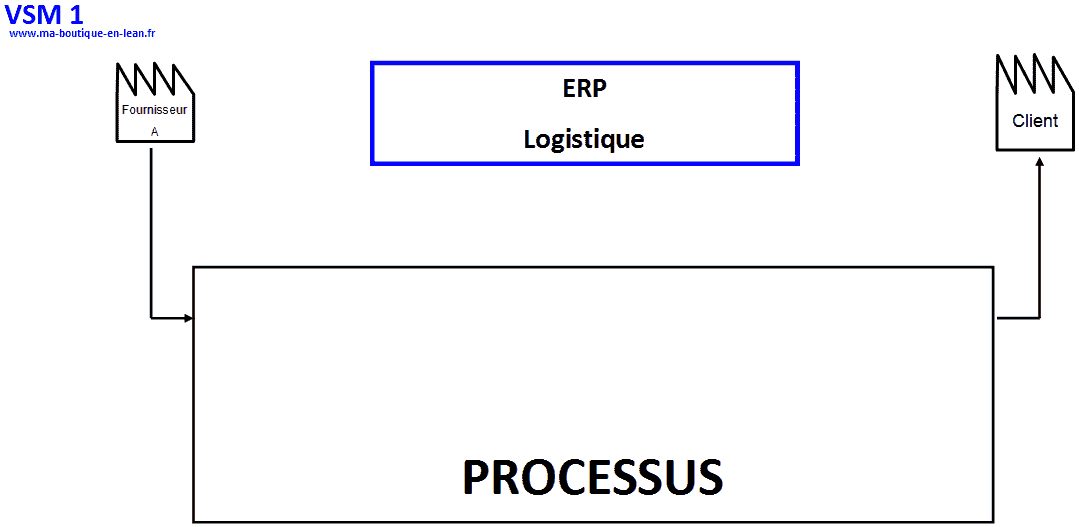

VSM 1 1ère étape : Construire le cadre (sur la base du SIPOC)

Cette étape consiste à positionner :

- le(s) fournisseur(s) en haut à gauche

- le(s) client(s) en haut à droite

- La logistique, l'ERP en haut et au centre

- Le processus retenu en bas et au centre

- Des flèches pour relier le tout

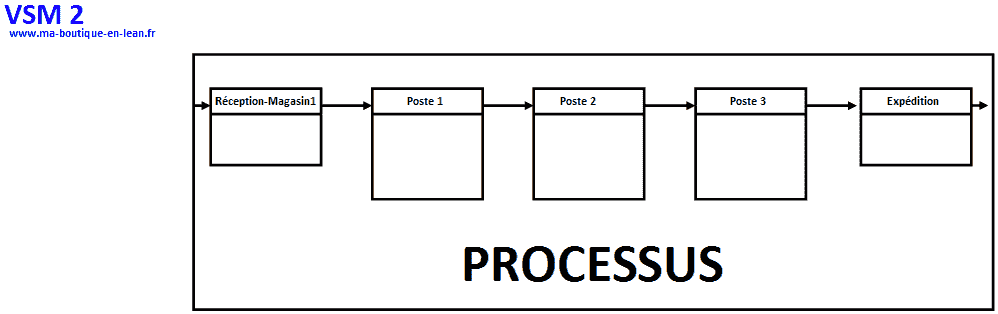

VSM 2 2e étape : Description du processus retenu

Cette étape consiste à décrire le processus retenu avec les différentes étapes le constituant, ainsi que les flux physiques entrants et sortants

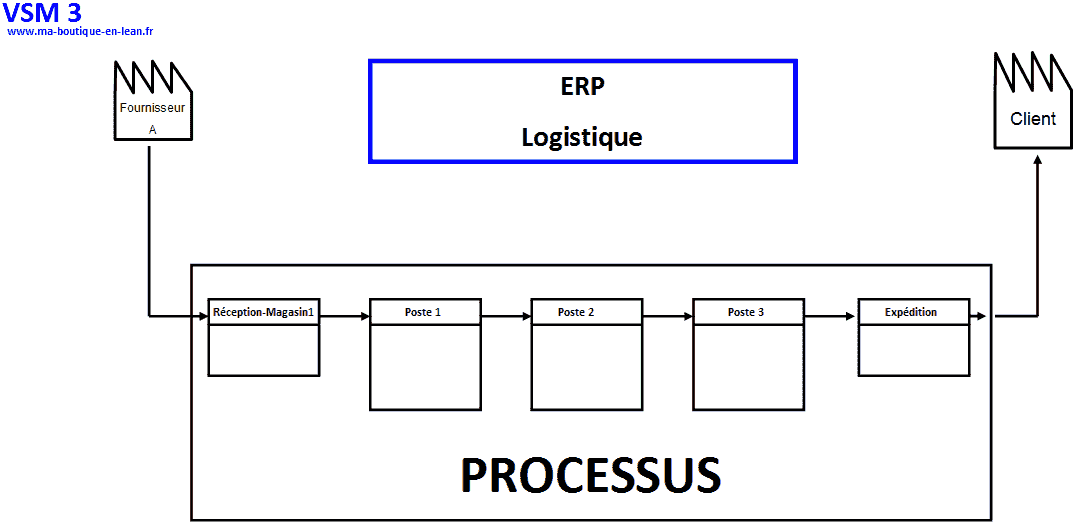

VSM 3 3e étape : Construire une pré-VSM.

Cette étape consiste à rassembler le cadre de l'étape 1 et la description du processus de l'étape 2

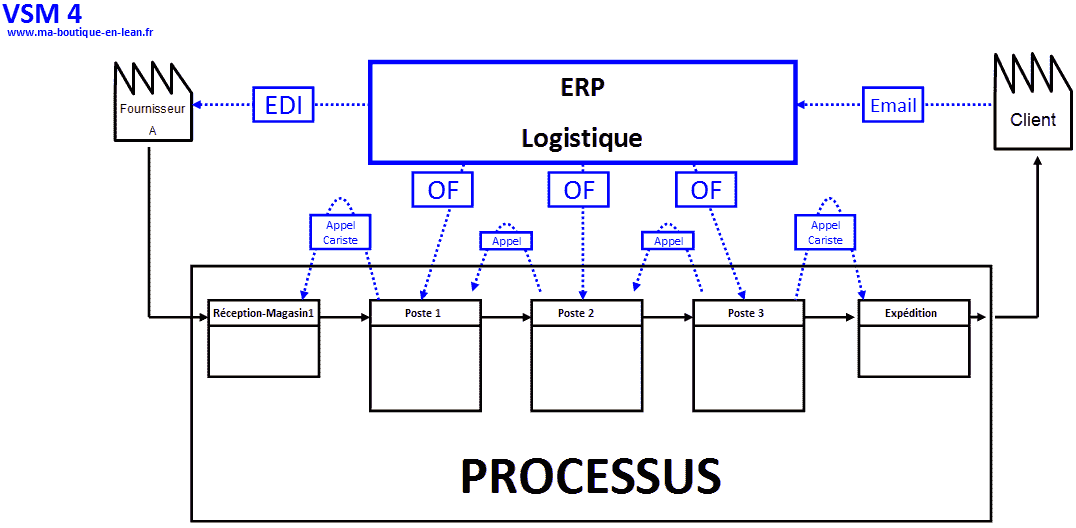

VSM 4 4e étape : Description des flux d'information

Cette étape consiste à faire apparaitre les flux d'information entre le bloc logistique/ERP et SIPOC (Fournisseurs-Processus-Clients)

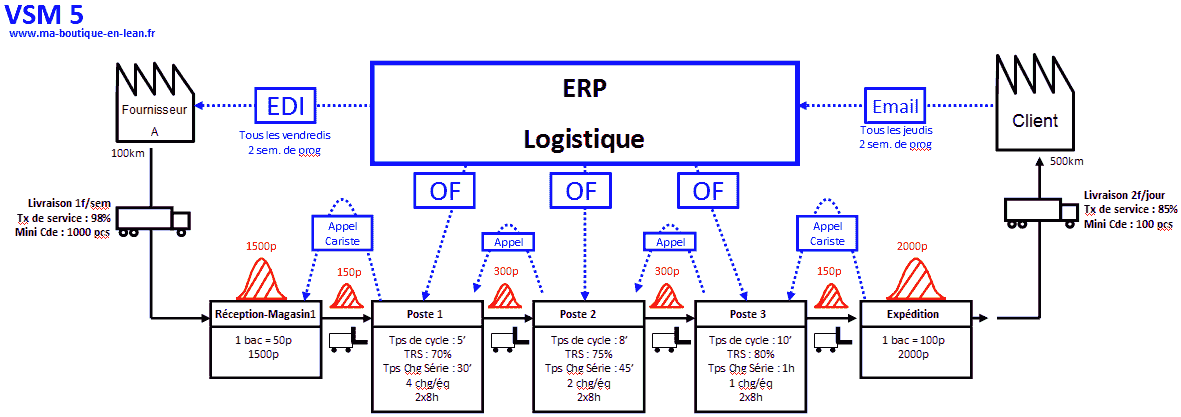

VSM 5 5e étape : Collecte des données du processus

Cette étape consiste à collecter et décrire précisément chaque étape du processus de fabrication avec :

- les fournisseurs (Taille de lot, Réactivité, Nombre et fréquence de livraison, ...)

- les stocks (Nombre de dossiers, de pièces, durée moyen du stock, ...)

- les flux physiques (Fréquence, durée, distance, coût, ...)

- les données du processus (Tps d'exécution, délai d'exécution moyen, tps de changement de série, défauts, TRS, ...)

- les clients (Temps de takt, taille de lot, Variation, ...)

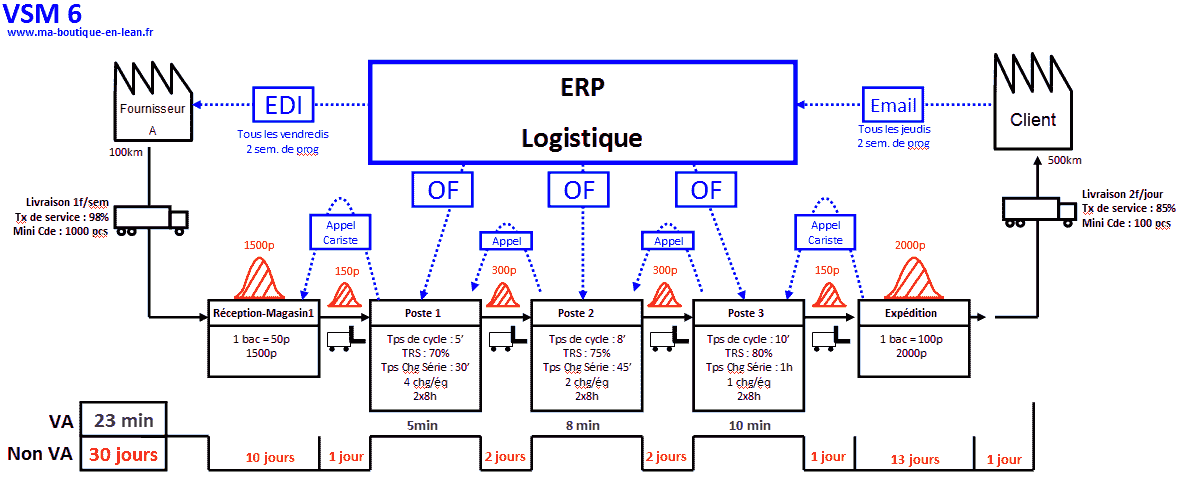

VSM 6 6e étape : Ajouter les valeurs des temps et délai d'exécution

Cette étape consiste à dessiner une ligne de temps sous les processus et stocks afin d'y inscrire les temps de chaque étape. C'est à partir de ces constats qu'un temps de défilement va émerger et que des améliorations vont pouvoir être mises en oeuvre.

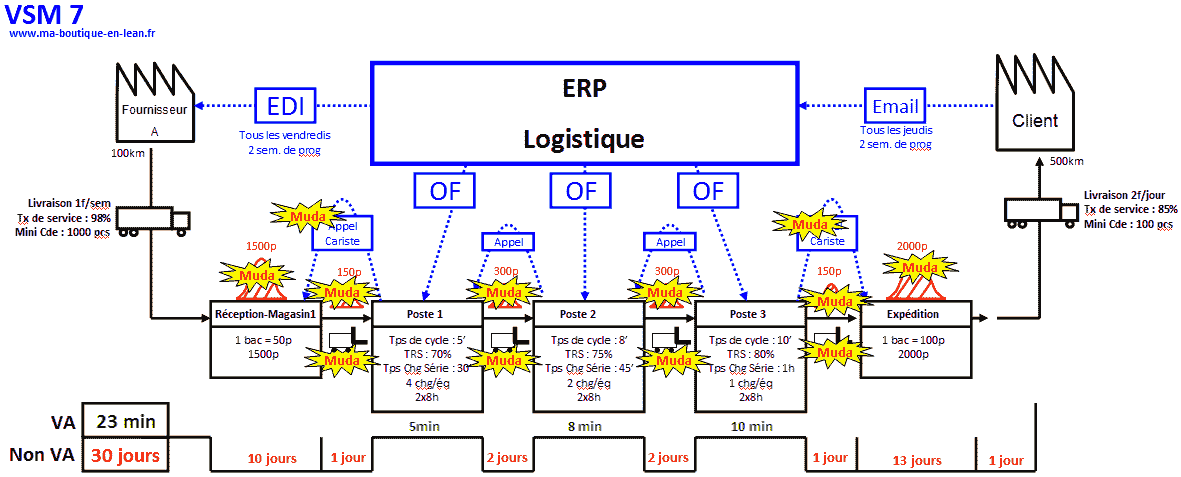

VSM 7 7e étape :Faire apparaitre les gaspillages

Cette étape consiste à mettre en avant les Muda dans notre organisation

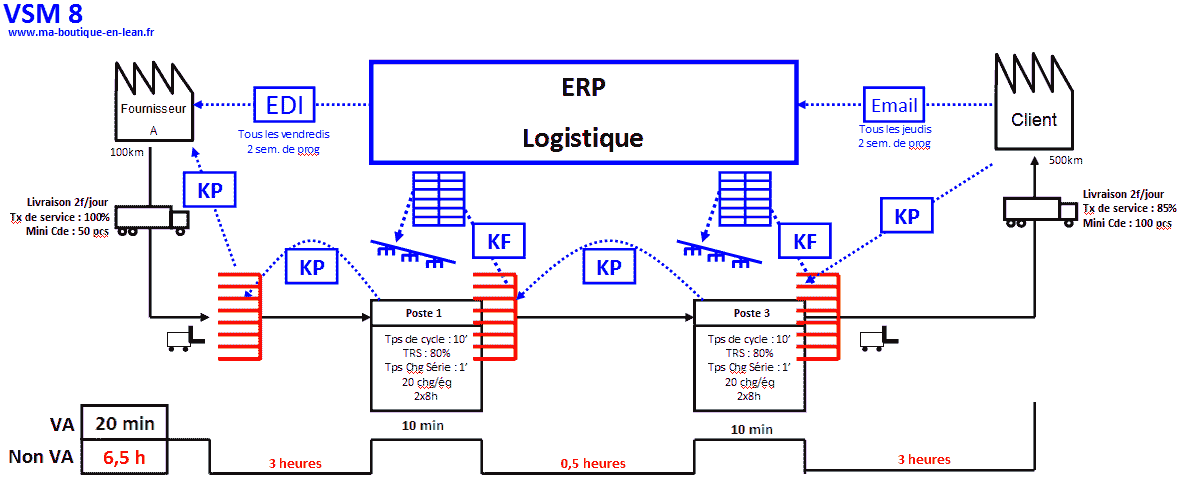

VSM 8 8e étape : Définir un processus idéal

"Si nous étions dans un monde idéal, comme pourrions-nous procéder ?". Imaginez une situation idéale et décrivez-la

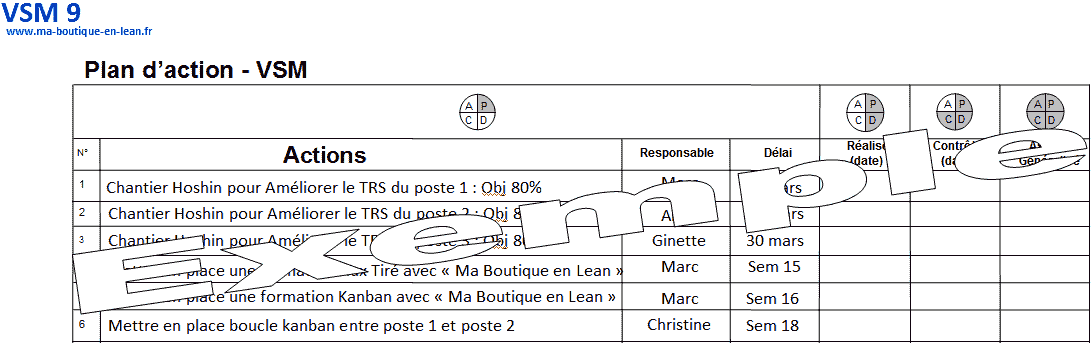

VSM 9 9e étape : Mettre en place un plan d'action

Cette étape consiste à mettre en place un plan d'action afin de tendre vers la situation idéale décrite dans l'étape 8

On devine alors l'intérêt économique que représente la Value Stream Mapping.

L'analyse minutieuse de cette cartographie met, en effet, en lumière tous les dysfonctionnements du processus ou du produit. Elle permet de savoir précisément où concentrer les efforts afin de résoudre les problèmes et les retards, ceci afin d'optimiser la production.

Ainsi, une observation précise de cette cartographie va permettre de faire le lien entre les flux physiques et les flux d'informations.

De plus, elle va favoriser une action efficace sur la réduction des stocks, des en-cours et donc, réduire le Lead Time.

Toujours dans cet objectif d'efficacité et de rentabilité, vous pourrez avoir recours aux outils du Lean afin de diminuer, voire de supprimer les différents gaspillages constatés. Il est également important de préciser, qu'autour de toute cette démarche de VSM, les collaborateurs et les opérateurs doivent être intégrés et impliqués. Les autres intérêts qu'offre la Value Stream Mapping se situent à d'autres niveaux, qui sont eux aussi, fondamentaux pour la croissance et la pérénnité de votre entreprise.

Il s'agit d'une forme d'innovation au niveau de la relation avec les fournisseurs, de la mise en relation avec les clients ainsi que de l'organisation des étapes de conception du produit ou de la ligne de production.

Ces différents paramètres et leur ajustement par une utilisation ciblée et adéquate de la Value Stream Mapping vous permettra d'intensifier vos efforts afin de réduire notamment les gaspillages sur 7 axes :

- la surproduction

- les stocks,

- les déplacements, le transport,

- l'attente,

- les opérations inutiles, la surqualité,

- les mouvements inutiles,

- la non-qualité, les rebuts,

Précisons que lorsque vous souhaitez adapter la VSM à une famille de produits et non à un seul produit, il est alors pertinent d'utiliser une matrice d'analyse.

Intérêts et bénéfices de la VSM

La VSM offre de nombreux avantages :

1- Vision globale et systémique

Contrairement à un simple chronométrage, elle relie toutes les étapes et met en lumière les interdépendances.

2- Identification des Muda

Elle révèle factuellement les 7 gaspillages

3- Réduction du Lead Time

En agissant sur les en-cours et les attentes, on réduit drastiquement le temps de traversée.

4- Outil de communication et de pédagogie

Elle fédère les équipes autour d’une vision partagée et simplifie les échanges entre fonctions.

5- Support de planification stratégique

Elle permet de bâtir une roadmap de transformation réaliste et priorisée.

Cas concrets d’application de la VSM

Exemple 1 : Industrie automobile

Une entreprise de pièces plastiques constate un Lead Time de 15 jours pour un produit dont la VA réelle est de 30 minutes. Grâce à la VSM, elle met en évidence :

- 8 jours de stocks intermédiaires,

- des transports multiples,

- des contrôles redondants.

Actions mises en place :

- Kanban pour réduire les stocks,

- regroupement des contrôles,

- flux en U pour limiter les déplacements.

Résultat : Lead Time réduit à 5 jours, avec un gain financier significatif.

Exemple 2 : Services administratifs

Dans une banque, le traitement d’un dossier client prend 25 jours. La VSM montre que le temps réel de traitement est de 2 heures. Le reste est de l’attente entre services.

En supprimant les transferts inutiles et en digitalisant certains flux, le délai client est divisé par 4 !!

Limites et précautions

- La VSM n’est pas une fin en soi : elle doit déboucher sur un plan d’action concret.

- Elle peut être mal perçue si elle est vécue comme un contrôle plutôt qu’un outil collectif.

- Elle doit être faite sur le terrain, pas dans un bureau. Une VSM construite uniquement à partir de données ERP sera fausse.

La VSM et les autres outils Lean

La VSM est un point de départ. Elle s’articule avec :

- le Kaizen (amélioration continue pas à pas),

- le 5S (organisation des postes),

- le Kanban (flux tirés),

- le SMED (réduction des changements de série),

- la VSM future (vision cible).

C’est un outil stratégique, qui oriente l’usage des autres méthodes.

VSM pour un produit vs famille de produits

Lorsque plusieurs produits passent par le même flux, il est utile d’utiliser une matrice d’analyse pour sélectionner la famille la plus représentative. Cette approche repose souvent sur la règle des 20/80 de Pareto et permet d’éviter des cartographies trop complexes.

Qu'est-ce que la Matrice d'analyse ?

Dans cette démarche, le principe de Pareto ou la règle des 20/80 vous sera d'une utilité précieuse. Elle vous permettra, entre autres, de calculer la corrélation entre les produits tout simplement à l'aide d'un tableau Excel. Cette matrice d'analyse favorisera également l'analyse des flux de matières premières et de l'information.

Elle requiert les mêmes conditions et règles qu'une cartographie pour un seul produit, à savoir une photo à l'instant T.

Conclusion sur la VSM

En conclusion, la démarche VSM, utilisée comme nous l'avons précisé, pour chaque outil ou chaque processus opérationnel dans vos entreprises et vos organisations vous assure une fiabilité et une rentabilité décuplées.

Les fondements de cette méthode peuvent être résumés dans l'expression suivante : "On peut améliorer ce que l'on observe et que l'on mesure".

Sur le plan économique, la VSM s'inscrit dans une démarche d'amélioration continue grâce à la vision globale que lui apporte la cartographie de la chaîne de valeur.

Elle favorise une vision stratégique ainsi qu'un meilleur service auprès de la clientèle grâce à une réflexion approfondie et structurée.

Cette dernière dimension qui ancre les qualités et avantages fondamentaux de la VSM ont été mis en exergue dans un livre écrit par Mike Rother et John Shook intitulé "Bien voir pour mieux gérer."

Le titre à lui seul reflète la stratégie intelligente sur laquelle repose la Value Stream