Catégories

- Solutions de manutention simples et ergonomiques

- Solution de confort et de recyclage au quotidien

- Panneaux d'affichage configurables et ses accessoires

- Tableaux Totems Multifaces : 3, 4 5 ou 6 faces rotatifs magnétiques sur roulettes

- Porte documents

- Bandes magnétiques

- Marquage par rubans adhésifs ou pochoirs

- Séquenceur, lanceur Kanban et tableau FIFO

- Signalétique : Panneaux et Plaques de porte

- Jeux pédagogiques Lean

- Goodies lean et Lean-6sigma

- Sécurité des biens et des personnes

- Outils Animation Lean

- Sur-mesure

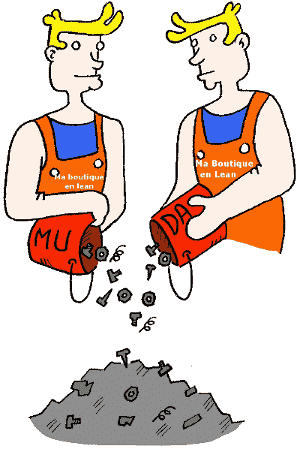

LES GASPILLAGES - Les MUDA

Les MUDA appartiennent à une démarche de réduction des gaspillages dans lesquelles on trouve également le MURI et le MURA.

L'association de ces 3 termes : MUDA, MURI et MURA correspond à des tâches qui sont des pertes de temps et de matières.

Origine du MUDA

Afin d'expliciter les MUDA, spécifiquement, il est bon de rappeler que c'est à nouveau Taïchi Ohno, un ingénieur industriel japonais né en 1912 qui travaillait au sein de la célèbre industrie automobile Toyota, qui a fait émerger ce concept.

Pourquoi traiter les MUDA

Comme chacun le sait, l'entreprise, lors de sa production, émet un nombre considérable de Gaspillages (Les MUDA).

Ceux-ci, outre la place qu'ils occupent et donc de la perte d'espace au sein d'une usine, constituent aussi une perte de temps et une perte financière non négligeables.

Le souci constant du chef d'entreprise réside à la fois dans la qualité de son produit, mais aussi, bien sûr, dans la rentabilité de celui-ci.

Il est alors essentiel de s'appesantir sur cet ensemble de Gaspillages dénommé sous le terme technique de MUDA.

Attention toutefois. Il peut s'avérer qu'un MUDA soit constitué de certains éléments utiles (dépenses ajoutée), mais il arrive souvant que certains muda soient complètement inutiles, c'est à dire que l'ensemble du processus soit stérile et parasite.

Taïchi Ohno avait su, avec beaucoup de pertinence et un certain humour, mettre en mots l'importance que revêt les MUDA.

Il avait ainsi exprimé que les MUDA représentaient "toutes les activités pour laquelle le client ne paie pas."

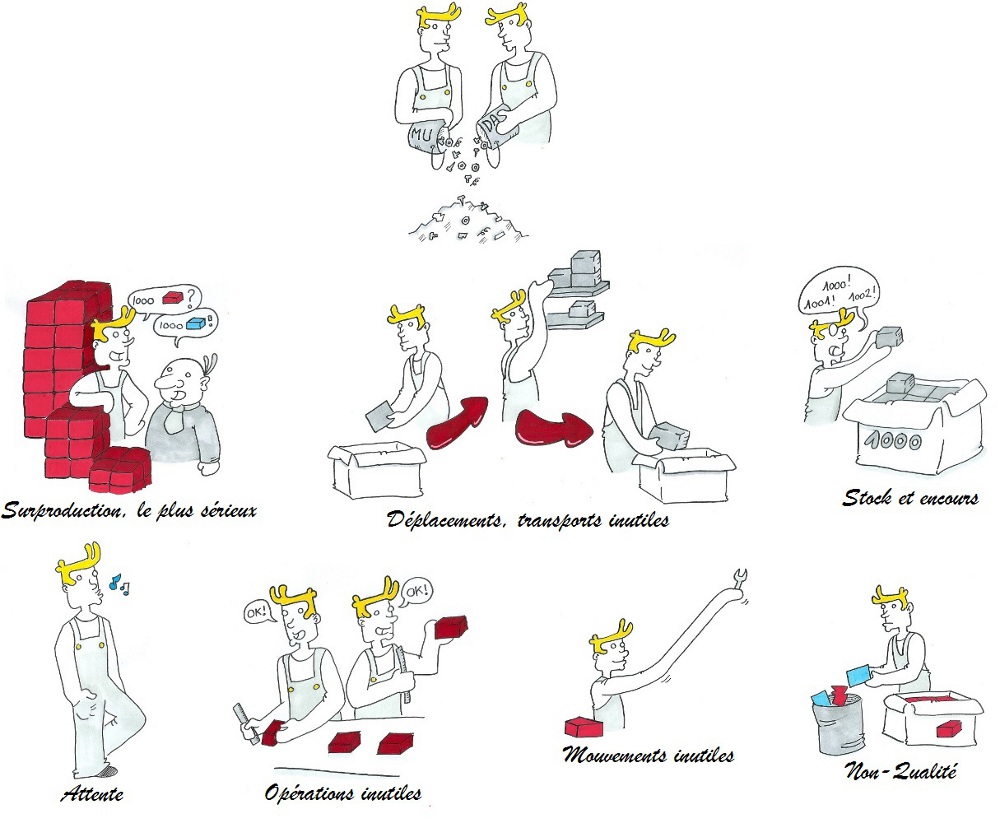

Les 7 Gaspillages - Les 7 MUDA

D'où l'importance d'identifier ces MUDA afin de mener une action préventive et efficace.

Au sein de l'usine Toyota, ces MUDA ont été identifiés et nommés.

Ainsi, 7 concepts différents ont été définis et explicitsé ci-dessous.

Le 1er MUDA, le plus sérieux

Le 1er MUDA (le principal) est le MUDA de Surproduction.

Il est essentiel d'en prendre conscience car il a un impact négatif sur les 6 autres MUDA.

Cette caractéristique de produire plus ou trop tôt par rapport à la demande ou à la commande initiale prend sa source dans l'analyse du fonctionnement de l'être humain à son origine : la peur de manquer.

Or, que ce soit dans les ateliers ou les bureaux, ces surplus de production, de dossiers ou d'informations nuisent à l'efficacité et à la rentabilité.

Les 6 autres MUDA

Le second MUDA est le MUDA de Stock.

Celui-ci est bien sûr, comme on l'a évoqué, une conséquence du MUDA de Surproduction.

Mais de plus, il cache un vice pernicieux, outre le fait qu'il agit de manière négative sur la tréssorerie.

En effet, sur le plan psychologique, le fait de produire plus que nécessaire induit le signe que l'entreprise travaille, donc qu'elle a des commandes et peut masquer des problèmes au sein de l'organisation.

Le 3ème MUDA est le MUDA d'Attente qui lui, peut générer de l'agacement, de l'anxiété et même du stress.

Ce MUDA correspond à l'ensemble du temps de non valeur ajoutée. Il se vérifie également aussi bien au sein des ateliers (par exemple, l'arrêt d'une machine suite à l'attente d'une livraison de matière première) que des bureaux (attente d'un décision, d'une validation...)

La 4ème MUDA est le MUDA des Mouvements Inutiles. On peut parfois penser que bouger au sein d'une entreprise induit le fait de réaliser une mission, de travailler.

Or, bouger c'est souvent aussi faire des mouvements superflus et inutiles qui peuvent générer des incidents.

Ce peut être le cas d'opérateurs qui vont porter, soulever ou déplacer des charges lourdes.

Le 5ème MUDA est le MUDA d'Opérations Inutiles ou de Sur-qualité.

Il s'attache plus à la demande directe et initiale du client.

Il s'agit, en effet, de ce qui va être réalisé en plus ou en moins, que ce soit au niveau des actions, des tâches ou du processus.

Cela peut se traduire par une répétition de contrôles inutiles ou par des standards inexistants ou inadaptés.

Le 6ème MUDA est le MUDA de Non-Qualité (Défaut, Rebut, Réparation, Reprise, Retouche).

À nouveau, ce MUDA peut avoir des conséquences très négatives sur l'appréciation du client.

Il s'agit, en effet, de l'ensemble des défauts d'un processus, que ce soit la non-conformité, les erreurs, les écarts...Vont s'en suivre des réclamations de ces clients si les produits leur sont livrés en l'état.

Si par chance, le défaut est identifié avant la livraison, la conséquence engendrera une perte de temps pour refaire le produit et bien sûr une perte financière.

Enfin, le 7e MUDA est le MUDA de Déplacements, deTransports inutiles: Que de temps de perdu à transporter d'un point A à un point B des pièces (parfois, pour les emenner en Stock dans le palettier)

Les produits peuvent être endommagés pendant leur déplacement ou se perdre. De plus, le Transport engendre des coûts de location ou d'achat d'engins de manutation et des ressources inutiles pour les conduire.

On comprend alors qu'il est essentiel et indispensable de prendre des mesures et de prendre le temps afin de supprimer ces différents MUDA.

Conclusion sur les MUDA

En conclusion, il est utile de se rappeler ce moyen mémotechnique que représente le MUDA. Il s'agit d'une définition exprimée en anglais : "It's NOW TIME to eliminate Muda."

N : Non Quality

O : Over Production

W : Waiting

T : Transport

I : Inventories

M : Motions

E : Excess Processing

Ainsi, tous les services d'une entreprise seront vigilants à prévenir, diminuer ou même éradiquer ces MUDA.

Voici quelques illustrations des 7 Muda, appelés également les 7 gaspillages